Turboréacteur

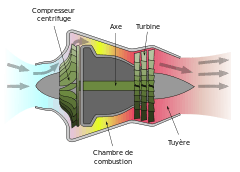

Le turboréacteur est un système de propulsion qui transforme l'énergie potentielle contenue dans un carburant, associé à un comburant qu'est l'air ambiant, en énergie cinétique permettant de générer une force de réaction en milieu élastique dans le sens opposé à l'éjection.

Ce type de moteur est essentiellement utilisé sur les avions de type commercial ou militaire. La poussée générée résulte de l'accélération d'une certaine quantité d'air entre l'entrée (buse d'entrée d'air) et la sortie (tuyère d'éjection).

Afin d'éjecter une quantité d'air suffisante en masse, un accroissement de la pression à vitesse à peu près constante est assuré par le compresseur d'entrée. Un important dégagement d'énergie est ensuite provoqué par la combustion d'un carburant, généralement du kérosène, dans l'oxygène de l'air qui traverse la machine. Une partie de l'énergie produite est récupérée par une turbine à gaz à la sortie de la chambre de combustion pour entraîner certains accessoires dont le compresseur situé juste en aval de l'entrée d'air, l'autre partie du flux chaud (additionnée ou non au flux froid suivant le type de réacteur) produit la poussée par détente dans la tuyère d'éjection.

Généralités

Depuis le milieu du XXe siècle, le rapport coût/efficacité du turboréacteur le rend particulièrement attractif pour les avions de transport qui volent dans le domaine du haut subsonique (0,7 < Mach < 0,9), d'où son utilisation sur les avions civils des familles Airbus A3xx, Boeing B7xx, etc.

Grâce à des adaptations sur les buses d'entrée pour absorber les ondes de choc en vol supersonique et à une capacité de générer des vitesses d'éjection supérieures à la vitesse du son grâce à une réchauffe des gaz par postcombustion, ils sont capables de couvrir les domaines de vol allant du subsonique au supersonique. Ils sont utilisés par exemple sur les avions de combat (Dassault Rafale, F-16 Fighting Falcon…).

L'industrie du turboréacteur est un secteur majeur de l'aéronautique civile et militaire, ce qui en fait un facteur important de développement technologique et un moteur économique puissant pour un nombre important d'entreprises industrielles et commerciales. C'est une technologie de pointe qui est au carrefour de développements importants dans des domaines aussi variés que la métallurgie, l'électronique, l'informatique, la sûreté de fonctionnement, etc., et par voie de conséquence une grande utilisatrice de recherche appliquée. C'est aussi indirectement en France un facteur d'autonomie dans le domaine de la défense.

Historique

Préambule avant la Seconde Guerre mondiale : les pionniers

Le premier turboréacteur est construit et présenté comme « turbo-propulseur » par le roumain Henri Coanda au salon de l'aéronautique en 1910. Lors d'un essai au sol, son inventeur et pilote, surpris par sa puissance, coupe le moteur, mais l'inertie, bien plus importante que celle d'un moteur à hélice, fait que l'avion décolle quand même, puis, privé de propulsion, atterrit brutalement et brûle partiellement. Coanda revient à une motorisation à hélice mais poursuit ses études et son aventure sera à l'origine de la découverte de l'effet Coanda.

Le moteur Coanda inspire d'abord le français Maxime Guillaume qui est le premier à déposer, le , un brevet d'invention[1] concernant la « propulsion par réaction sur l'air », brevet qu'il obtient le [2]. Néanmoins, il ne sera suivi d'aucune construction, car elle aurait nécessité d'importantes avancées techniques sur les compresseurs et les matériaux.

Dans les années 1930, de nouveaux turboréacteurs sont conçus, à peu près simultanément mais indépendamment, par Frank Whittle en Angleterre et par Hans von Ohain en Allemagne. Whittle, ingénieur aéronautique, s'engage dans la Royal Air Force en 1928 et effectue ses premiers vols en tant que pilote en 1931. Âgé alors de 22 ans, il imagine pour la première fois un avion propulsé sans hélices et essaie sans succès d'obtenir un soutien financier de l'armée pour le développement de son idée[3],[4]. Il persiste alors seul dans le développement de cette motorisation et imagine l'utilisation de deux turbines, l'une à l'entrée pour amener l'air vers la chambre de combustion et l'autre pour mélanger le carburant à l'air[3].

En 1935, grâce à des dons privés, il construit le premier prototype de turboréacteur et le teste au banc d'essai en avril 1937. Le W.1, premier turboréacteur destiné à un petit avion expérimental, est livré le à la société Power Jets Ltd., avec laquelle Whittle est associé. En février 1940, la Gloster Aircraft Company est choisie pour développer un avion mû par le W.1. Le « Pioneer » effectue ainsi son premier vol le [4].

Von Ohain est doctorant en physique à l'Université de Göttingen en Allemagne. Constructeur d'avions, Ernst Heinkel fait appel à l'université pour développer un nouveau type de propulsion aéronautique[3],[4]. Répondant à l'appel, Von Ohain conçoit l'idée d'un moteur dont la combustion se fait selon un cycle continu et dépose en 1934 un brevet de moteur à propulsion similaire à celui de Whittle sur le dessin mais différent sur les éléments internes au moteur. Von Ohain fait voler le premier turboréacteur sur un Heinkel He 178 en 1939, premier aéronef conçu pour être propulsé par ce type de moteurs[4].

Autour de la Seconde Guerre mondiale

Les premiers turboréacteurs dessinés par Whittle et Von Ohain sont conçus sur la technologie des compresseurs centrifuges. Ces turboréacteurs présentent l'inconvénient de nécessiter un moteur de grand diamètre pour pouvoir comprimer correctement l'air à l'entrée du turboréacteur. En 1940, Anselm Franz (en) développe un turboréacteur fondé sur le principe des compresseurs axiaux, dont la section frontale est beaucoup plus restreinte et le rendement meilleur. Le Junkers Jumo 004 devient ainsi en 1944 non seulement le premier turboréacteur moderne mais également le premier produit en série[5],[6].

Les premiers avions à turboréacteurs construits en série sont des chasseurs-bombardiers, tels que les Messerschmitt Me 262 Schwalbe mus par des Jumo 004A, utilisés à la fin de la Seconde Guerre mondiale[6]. Leur conception est facilitée par la forme allongée et le petit diamètre des turboréacteurs axiaux. Après guerre, les turboréacteurs se généralisent, aussi bien dans l'aviation militaire que civile, ainsi que les turbopropulseurs, conçus sur une technologie très similaire, pour entraîner des hélices. Les Alliés construisent un nombre important de nouveaux turboréacteurs, dont « le Me P.1101 (en) est sûrement le plus avancé[7] ».

Ces premiers chasseurs seront néanmoins marqués par un manque cruel de puissance. Le Bell P-59 Airacomet, premier avion de chasse à réaction conçu aux États-Unis, n'a d'ailleurs jamais été engagé dans des missions de combat en raison de ses performances décevantes (sous motorisé, peu manœuvrable à basse vitesse…)[8]. Ainsi, dès 1945, les premiers aéronefs « hybrides » font leur apparition. Ces appareils, à l'image du Ryan FR Fireball, sont en effet mus par un turboréacteur et un moteur à pistons[9]. Par ailleurs, la recherche de vitesses toujours plus importantes sera à l'origine dans les années 1960 d'une nouvelle hybridation : un turboréacteur associé à un statoréacteur. Le Nord 1500 Griffon II fonctionne sur ce principe. Le turboréacteur fonctionne au décollage tandis que le statoréacteur prend le relais en croisière[10].

Par la suite, le développement continu des turboréacteurs devient un enjeu majeur aussi bien militaire (du point de vue de la défense, de l'attaque et de la force de dissuasion) que civil. Conçu par McDonnell Douglas, le F-4 Phantom II est l'un des avions militaires américains les plus importants du XXe siècle et l'avion de combat occidental ayant été le plus produit depuis la guerre de Corée. Mû par deux réacteurs General Electric J79, il est l'un des très rares avions à être réputé pour sa durée de vie et ses aptitudes en mission[11]. D'un point de vue civil, le De Havilland Comet est le premier avion commercial propulsé par des turboréacteurs. Lancé en 1949, il est resté célèbre pour une série d'accidents en plein vol qui a mis en évidence le phénomène de fatigue des structures dans l'aéronautique[12].

1950 – 1980 : la recherche de performances

La recherche de performances plus élevées du point de vue de la poussée se concentre essentiellement sur deux voies : l'augmentation du taux de compression — les compresseurs centrifuges et les premiers compresseurs axiaux atteignent difficilement un rapport de 6 — et l'augmentation de la température d'éjection. Aux États-Unis, en 1953, General Electric développe le J79, dont le compresseur comporte 17 étages, 6 des stators étant à incidence variable. Ce dernier sera produit en 16 500 exemplaires. En 1949, Pratt & Whitney développe le premier réacteur double corps qui amènera au développement du J57 militaire utilisé sur les Boeing B-52 et KC-135, ainsi que les Douglas Skywarrior.

Dans le domaine civil, sous la dénomination JT3C, il sera le propulseur originel des Boeing 707 et Douglas DC-8 et sera, au total, produit à 21 200 exemplaires. Au Royaume-Uni, Bristol développe à partir de 1949 l'Olympus, de technologie similaire. Initialement, il fournira une poussée de 5 000 daN portée vers 6 000 en 1957, près de 8 000 en 1960 et finalement 9 000 daN. Équipé de la postcombustion, il deviendra le propulseur du Concorde avec une poussée nominale de 17 240 daN.

En France, la Snecma développe la série des Atar, qui culminera avec le 9C à 6 400 daN, et équipera les Mirage III et 5. Enfin, l'URSS produit les Mikulin AM-5, AM-9 et RD-9 qui équipent les chasseurs MiG-19 et Yak-25. Les bombardiers Tu-16 et le transport civil Tu-104 sont équipés de l'AM-3 (en) développé par Mikouline qui, bien qu'utilisant la technologie monocorps, atteint près de 10 000 daN.

Le choc pétrolier

En dehors du Concorde, supersonique, les avions commerciaux sont limités à des vitesses subsoniques. L'augmentation de la poussée n'est donc nécessaire que pour propulser des avions de plus en plus lourds. Après le choc pétrolier, les recherches portent sur des moteurs dont la consommation spécifique — le rapport entre la consommation de carburant et la poussée obtenue — est la plus faible possible. La concurrence se révèle très forte entre les trois principaux motoristes — Rolls-Royce au Royaume-Uni, Pratt & Whitney aux États-Unis et CFM, consortium entre l'américain General Electric et le français Snecma — et ceci d'autant plus que Boeing ou Airbus laissent aux compagnies aériennes le choix du propulseur. Les développements portent donc essentiellement sur un nouveau type de turboréacteur, le turbofan ou turboréacteur à double flux, qui peut être considéré comme intermédiaire entre le turboréacteur et le turbopropulseur (voir Propulsion des aéronefs). Le premier développement est réalisé par Rolls-Royce avec le Conway (en) et un taux de dilution initial de 0,3 porté par la suite à 0,6.

La première génération de turboréacteurs à double flux à haut taux de dilution et non développés à partir d'éléments pré-existants a permis d'équiper les Lockheed C-5 Galaxy de l'US Air Force avec le General Electric TF39 (en), qui atteignait une poussée de 19 000 daN. Ce réacteur est à l'origine du CF6, modèle civil qui se retrouve sur les DC-10, Airbus A300 et Boeing 747. Les deux concurrents Pratt & Whitney et Rolls-Royce suivirent avec les JT9D et RB.211, aux performances équivalentes.

Trinôme avion, réacteur, mission

L'avion et la mission sont les dénominateurs communs du développement d'une famille de turboréacteurs. Pour un même modèle d'avion, plusieurs constructeurs peuvent développer des moteurs de même gamme et se répartir ainsi le marché de la gamme.

Les critères avion pris en compte en premier lieu sont :

- le nombre de passagers à transporter ;

- la distance franchissable ;

- la charge marchande ;

- la masse maxi au décollage ;

- la masse à vide ;

- le volume de carburant ;

- le nombre de Mach en croisière ;

- l'altitude de croisière ;

- la surface alaire.

Les types de mission envisagées pour le transport civil peuvent être les suivantes :

- court courrier R < 1 500 NM (Europe domestique) ;

- court moyen courrier 1 500 NM < R < 3 000 NM (États-Unis domestique) ;

- moyen courrier 3 000 NM < R < 4 500 NM (Europe - Afrique) ;

- long courrier 4 500 NM < R < 6 000 NM (Europe - États-Unis) ;

- très long courrier 6 000 NM < R (Europe - Asie et États-Unis - Asie).

R étant le rayon d'action et 1 NM (mille marin) = 1,852 km

Pour les opérations militaires, les durées de vol peuvent varier entre 40 min et plusieurs heures en cas de vol avec bidons ou ravitaillement en vol.

Le profil type d'une mission pour le transport civil peut se décomposer en phases successives telles que :

- Taxi ;

- Take-Off to 35 ft ;

- Climb and Accel 1 500 ft - 250 kt ;

- Climb 250 kt ;

- Accel to climb speed ;

- Climb ;

- Step cruise (limit 40 000 ft) ;

- Descent ;

- Deccel to 250 kt ;

- Deccel at 250 kt ;

- Approach and Landing ;

- Taxi.

Le dimensionnement du turboréacteur est donc la synthèse de tous ces critères objectifs et demande donc une étude très approfondie des besoins du client.

Les grands dilemmes de l'aéronautique

Pour répondre aux besoins du client, le motoriste doit développer un moteur qui soit :

- Léger mais solide afin

- d'augmenter la charge marchande

- de réduire la masse de carburant à emporter

- de permettre des poussées de plusieurs dizaines de tonnes avec des moteurs de seulement quelques tonnes de masse individuelle

- d'avoir des composants résistants à des efforts de centaines de tonnes pour un poids de seulement quelques centaines de kilogrammes

- Sûr et fiable

- Une panne de fonctionnement au plus toutes les 300 000 h

- Une remise en état toutes les 15 000 h

- Compétitif commercialement

- Silencieux et peu polluant

- Maintenance peu coûteuse

- prix du kg transporté le plus faible possible

Technicité et complexité accrues des moteurs

Les turboréacteurs d'aujourd'hui sont des machines d'une extrême complexité regroupant un grand nombre de sous-systèmes. Le développement d'un nouveau moteur demande des moyens humains, technologiques et financiers considérables que seules quelques rares entreprises possèdent dans le monde : General Electric, Snecma, Rolls-Royce, Pratt & Whitney et NPO Saturn pour les plus importants. Les turboréacteurs sont utilisés sur tous les avions civils moyen et gros porteurs, car ils sont les seuls à pouvoir atteindre des vitesses transsoniques (entre mach 0,8 et mach 1) de manière économique[13]. Seuls les petits avions de tourisme et les ULM sont encore équipés de moteurs à explosion à pistons.

La fabrication et l'exploitation d'un turboréacteur nécessitent des connaissances techniques parmi les plus pointues de notre époque telles que la mécanique des fluides, la thermodynamique, la science des matériaux, l'automatique ou encore l'acoustique. D'ailleurs, à bord d'un avion, civil ou militaire, le turboréacteur n'est pas seulement un organe propulsif. Il fournit aussi toute l'énergie disponible à bord sous forme électrique, hydraulique et pneumatique et alimente le système de pressurisation et de conditionnement d'air. Le groupe moteur est ainsi souvent appelé « générateur de puissance » ou « powerplant ». Si le rendement et la fiabilité de ces moteurs se sont considérablement améliorés depuis leurs débuts, leur coût est très important, et représente en général pour un avion civil le tiers du coût total de l'appareil.[réf. nécessaire]

Technique

Préambule

Jusqu'à ces dernières décennies l'hélice avait le monopole de la propulsion des avions mais les phénomènes soniques en limitant l'utilisation à une vitesse inférieure à 720 km/h, soit 200 m/s, il a fallu innover et la deuxième guerre mondiale a accéléré le développement d'un nouveau système de propulsion sans changer le principe initial fondé sur le principe d'action-réaction réalisé dans le milieu élastique qu'est l'air ambiant.

Ce nouveau système peut être considéré comme un tube dans lequel l'air entre à la vitesse V0 et en sort à la vitesse V1 plus grande que V0. De ce point de vue le réacteur ne se distingue pas des hélices sauf par le fait que, lors de la traversée du réacteur, l'air est comprimé et voit donc sa température croître significativement avant d'arriver dans la chambre de combustion. Une deuxième différence avec l'hélice est que l'air est guidé par des parois et cela rend possible l'éjection à des vitesses supersoniques. La dernière différence fondamentale avec l'hélice, qui n'apporte à l'air propulsif une énergie de vitesse que par l'action mécanique de ses pales, tient au fait que dans le réacteur la vitesse d'éjection est obtenue par combustion d'un carburant (Kérosène) injecté dans l'air propulsif et qui, principalement pour un simple flux, permet un accroissement brusque de volume à pression quasi constante dans la chambre de combustion.

Pour un moteur thermique et une hélice l'air servant à la combustion et l'air propulsif sont dissociés alors que pour un réacteur l'air lié à la combustion et l'air propulsif sont partiellement (double flux) ou totalement confondus (simple flux). Malgré cela la vitesse d'éjection des réacteurs comme celle des hélices possède une limite dite « limite métallurgique » que l'on peut situer dans les années 1980 à 3 500 km/h.

Fonctionnement général

Un turboréacteur fonctionne comme le propulseur à hélice sur le principe d'action-réaction réalisé dans le milieu élastique qu'est l'air ambiant et qui fournit une poussée vers l'avant en réaction à l'éjection d'une masse de gaz animée d'une certaine vitesse.

Cette poussée est la conséquence :

- d'une différence de quantité de mouvement entre l'air admis et les gaz éjectés par unité de temps ;

- d'une différence de pression entre le plan de sortie de la tuyère et l'infini amont.

Cette poussée en réaction engendre le déplacement vers l'avant du moteur (d'où le terme moteur à réaction), donc du véhicule sur lequel il est fixé[14].

Principe fondamental

Une masse d'air importante entrant dans le réacteur à une vitesse V1 et en sortant à une vitesse V2 telle que V2 >> V1 produit une force de réaction utilisée comme force de poussée propulsive.

L'admission de l'air servant à la propulsion se fait à travers la Buse d'entrée qui peut être à géométrie variable sur certains avions afin de permettre le vol supersonique.

Aspiré par le Fan puis comprimé via un compresseur axial (ou centrifuge sur certains moteurs) l'air est réchauffé et passe en partie (ou en presque totalité) à travers la chambre de combustion où il est mélangé avec du kérosène pulvérisé qui s'enflamme spontanément (fonctionnement nominal).

À la suite de cette combustion, il se produit alors une forte dilatation des gaz brûlés dont une partie, par leur détente dans la turbine, permet l'entrainement du compresseur, du fan et des accessoires nécessaires au fonctionnement du réacteur.

Le reste des gaz brûlés est transformé en énergie de pression derrière la turbine puis en énergie cinétique par effet Venturi dans la tuyère dont la section peut être variable en fonction du domaine de vol (convergente en subsonique ou divergente en supersonique) afin de réaliser la poussée permettant le mouvement de l'avion vers l'avant.

L'écoulement de l'air est maintenu subsonique au sein du réacteur dans tout le domaine de vol et le fonctionnement du réacteur continue tant qu'il y a injection de carburant[14].

Cycle thermodynamique

Le turboréacteur est un moteur :

- thermique ;

- aérobie ;

- constitué autour d'une turbomachine à gaz.

Ce cycle est constitué d'une compression adiabatique réversible, d'une combustion isobare irréversible (le réacteur étant considéré comme un système ouvert), d'une détente adiabatique réversible et d'un refroidissement isobare réversible.

Le cycle thermodynamique du turboréacteur comprend quatre stades où l'air subit des modifications physiques ou chimiques :

- aspiration ;

- compression ;

- combustion ;

- détente / éjection.

Ces quatre phases du cycle thermodynamique s'effectuent simultanément à des endroits différents par opposition aux quatre temps du moteur à explosion qui se réalisent au même endroit (dans le même cylindre) et à des instants différents.

Pour assurer la réalisation de ce cycle le turboréacteur (mono flux) est constitué de deux parties :

- un ensemble compresseur-foyer-turbine qui transforme l'énergie chimique du carburant en énergie potentielle de gaz comprimés et chauds ;

- une tuyère d'éjection qui transforme en vitesse l'énergie de pression fournie par le générateur de gaz.

Diagramme du turboréacteur

Les 4 phases du cycle thermodynamique peuvent être représentées par les diagrammes Pression / Volume et Pression / Température cycle de Brayton qui permettent de voir l'évolution des caractéristiques de l'air traversant le turboréacteur.

À l'image des moteurs d'automobiles, le turboréacteur réalise ainsi un cycle continu à quatre phases — admission, compression, combustion et détente/échappement.

Dans le diagramme Pression / Volume la compression est théoriquement adiabatique et se traduit par une élévation de pression et de température. La puissance nécessaire à l'entrainement du compresseur est fonction de la masse d'air qui le traverse et de l'élévation de température entre l'entrée et la sortie de celui-ci. La combustion est théoriquement isobare mais dans la chambre la pression chute légèrement et la température augmente fortement. La pression dans la chambre n'est pas totalement isobare à cause des pertes de charge. La détente est théoriquement adiabatique mais la pression et la température chutent alors que la vitesse augmente. En réalité l'air n'étant pas un gaz parfait, compression et détente sont dits polytropiques.

Dans le diagramme Pression / Température apparait la surface utile S et la limite de T4. Pour augmenter la surface utile, il faut augmenter le taux de compression P3/P2 ou reculer la limite de température T4 limitée par la résistance en température des matériaux dont elle est constituée.

Poussée du turboréacteur

Préambule

La gamme des différents turboréacteurs est assez vaste, tout comme les valeurs de leur poussée. Dans la gamme des avions de transport civil, le plus petit turboréacteur, le TRS 18-1 de Microturbo (division du groupe Safran), atteint entre 120 et 160 daN, tandis que le plus imposant, le GE90-115B, fabriqué par General Electric, développe plus de 40 000 daN[13],[15]. Pour ce qui est des avions de combat, la gamme est beaucoup plus restreinte. Le Pratt & Whitney F119, l'un des réacteurs les plus puissants dans ce domaine, développe entre 9 800 et 15 600 daN, tandis que le Snecma M88 équipant le Dassault Rafale développe de 5 000 à 7 500 daN[13].

Calcul de la poussée

Le turboréacteur comme tous les moteurs à réaction directe est caractérisé par sa poussée qui résulte principalement de deux causes :

- la différence de quantité de mouvement entre l'air admis et les gaz éjectés pendant l'unité de temps ;

- la force résultant de la différence de pression existant entre la sortie de la tuyère et l'infini amont.

La poussée d'un turboréacteur est donc :

- proportionnelle, en négligeant la masse de carburant injectée, au débit-masse d'air le traversant ;

- une fonction croissante de la vitesse d'éjection des gaz en sortie de tuyère.

Soit :

La différence des quantités de mouvement s'écrit, en négligeant la masse de combustible injecté :

La différence des pressions entre la sortie de tuyère et l'infini amont conduit à écrire :

d'où l'expression de la poussée :

Le terme  est suffisamment petit pour être négligé et l'expression réduite de la poussée peut s'exprimer à partir des équations[16] :

est suffisamment petit pour être négligé et l'expression réduite de la poussée peut s'exprimer à partir des équations[16] :

La mise en vitesse des gaz se fait dans la tuyère par transformation de l'énergie potentielle de pression totale et de température totale en énergie cinétique à la sortie du col de tuyère. Tant que la tuyère est en régime subsonique la pression statique dans le plan de sortie est égale à la pression ambiante. Si la vitesse des gaz devient supérieure à Mach 1 alors la pression statique au col devient supérieure à la pression ambiante et des ondes de choc se forment en aval (anneaux en sortie de tuyère sur réacteurs en post-combustion).

La vitesse isentropique en sortie de tuyère a pour équation :

![V_{Isentropique}=\sqrt[]{2*Cp*Tt*(1-(\frac{Pamb}{Pt})^\frac{\gamma-1}{\gamma})}](../i/m/f0923412ac0c28df61d1c3767f5f3fa5.png)

avec :

Ainsi, pour que le turboréacteur crée une poussée vers l'avant, il faut que la vitesse des gaz d'échappement soit supérieure à celle de l'aéronef[16].

Une même poussée peut être obtenue avec un débit plus faible et une vitesse d'éjection du gaz plus élevée, ou au contraire, un débit plus élevé à moindre vitesse. Il est cependant plus avantageux de favoriser le débit plutôt que la vitesse dans le cas des vitesses subsoniques.

Puissances et rendements

Il faut distinguer plusieurs niveaux de puissance et donc de rendement dans le fonctionnement du turboréacteur :

La puissance calorifique fournie au turboréacteur à partir de la combustion d'un carburant et qui s'exprime par le produit du débit carburant et de son pouvoir calorifique. C'est la puissance que l'on pourrait extraire du carburant si la machine était parfaite et qui s'exprime par la formule :

avec :

: puissance fournie par le carburant

: puissance fournie par le carburant : rendement théorique du cycle

: rendement théorique du cycle

La puissance thermique communiquée à la masse gazeuse pendant son passage dans la machine et qui s'exprime par la formule :

La puissance cinétique du jet de gaz éjecté à la sortie de la tuyère et qui s'exprime par la formule :

La puissance propulsive qui est la puissance prélevée sur la puissance cinétique des gaz éjectés que l'avion utilise réellement et qui est le produit de la poussée par la "vitesse air" de l'avion

À partir de ces niveaux de puissance on détermine plusieurs niveaux de rendement pour le turboréacteur :

Le rendement thermodynamique (40 %) qui est le rapport de la puissance thermodynamique à l'énergie fournie par le carburant et qui s'exprime par la formule :

Le rendement thermique (30 %) qui est le rapport entre la puissance cinétique du jet de gaz et la puissance calorifique du carburant s'exprime par la formule :

Ce rendement caractérise l'efficacité de la machine à produire de l'énergie potentiellement utilisable pour la propulsion. On améliore ce rendement en augmentant la température du flux sortant de la chambre de combustion en corrélation avec l'augmentation du rapport de compression de l'air en amont de celle-ci. La réduction des pertes de charge et l'augmentation du rendement de l'ensemble turbine participe également à l'augmentation globale de ce rendement.

Le rendement interne (80 %) qui est le rapport de la puissance thermique à la puissance thermodynamique et qui s'exprime par la formule :

Le rendement propulsif qui est le rapport entre la puissance utilisée pour la propulsion et la puissance cinétique du jet (60 % pour une Vi donnée) caractérise la manière dont l'énergie produite par le générateur de gaz est réellement utilisée pour la propulsion. on améliore ce rendement en diminuant la vitesse d'éjection du jet pour l'adapter aux performances de vitesse attendues de l'avion.

Le rendement global (20 % à 25 %) qui est le rapport de l'énergie produite à l'énergie libérée par le carburant et qui peut s'exprimer par la formule :

Carburant, combustion et consommation

Carburant

Les carburants pour turbomachines ont fait leur apparition à la fin de la seconde guerre mondiale. Depuis, l'évolution de leurs spécifications s'est faite en fonction :

- des progrès réalisés dans la technologie des turbomachines ;

- des capacités de production de tel ou tel type de carburant.

Deux caractéristiques principales de température permettent de différentier l'utilisation des différents carburants :

- le point de congélation ;

- le point éclair (inflammation en présence d'une étincelle).

Différents carburants sont employés dans l'aéronautique :

- le Kérosène JET A-1/JET A/JP1 encore appelé TRO utilisé par les militaires, obtenu par distillation directe, dont le point éclair est supérieur à 38 °C et le point de congélation inférieur à −41 °C ;

- le JET B/ JP4 (large coupe) ou TR4 utilisé par les militaires qui sont des produits intermédiaires entre le kérosène et l'essence, obtenus par mélange de kérosène et d'essence, dont le point éclair est compris dans une plage de −25 °C à 15 °C ;

- le JP5 carburant obtenu par distillation directe et avec un point éclair supérieur à 60 °C permettant son utilisation sur les porte-avions pour un maximum de sécurité.

Certains additifs améliorent les qualités de ces carburants tels que :

- antioxydant et désactivants de métaux ;

- inhibiteurs de corrosion ;

- anti-glace ;

- dissipateur d'électricité statique.

Le carburant utilisé dans les turboréacteurs civils et militaires est principalement du kérosène, produit pétrolier obtenu par raffinage des pétroles bruts et composé de carbone à 86% et d'hydrogène à 14 % avec un point éclair pour la sécurité d'utilisation qui se situe aux alentours de 41 °C.

Combustion

La combustion est dans le cas des turboréacteurs une réaction chimique entre un carburant, constitué d'atomes de carbone et d'hydrogène dont la formule générale est CxHy, et un comburant qui est l'air ambiant.

Combustion stœchiométrique

Le mélange carburé est dit stœchiométrique lorsque les constituants sont dans un rapport tel qu'ils participent tous à la combustion. Dans ce cas, les seuls produits de la combustion seront le CO2 et la vapeur d'eau.

La combustion stœchiométrique du kérosène dans de l'air sec a pour équation générale :

CxHy + (x+y/4) (O2 + 3,76N2) → x CO2 + y/2 H2O + 3,76 (x + y/4) N2

Pour x = 10 et y = 20 soit la formulation C10H20, on obtient le bilan massique suivant :

140 kg de kérosène + 2 058 kg d'air sec → 440 kg de dioxyde de carbone + 180 kg de vapeur d'eau + 1 578 kg d'azote.

Ce type de combustion ne se rencontre pas aujourd'hui dans les turboréacteurs et le rapport débit carburant sur débit d'air qui est de 0,068 pour une combustion stœchiométrique est plutôt de 0,03 pour un moteur militaire et 0,02 pour un moteur civil.

Combustion réelle

L'air ne contient pas seulement de l'oxygène mais aussi de l'azote (N2) et des traces de gaz rares (argon, etc.) que l'on retrouve sous forme d'oxydes polluants en fin de combustion. Ces polluants viennent s'ajouter à l'oxyde de carbone (CO) et au carbone (C) sous forme de fumées qui résultent d'une combustion incomplète du carburant.

La combustion n'est possible qu'à partir d'un certain niveau de température et de pression et demande une quantité d'oxygène minimale. Dans la chambre de combustion principale d'un turboréacteur la réaction n'est pas stœchiométrique, c'est une combustion pauvre avec excès d'oxygène et avec présence de vapeur d'eau.

Il reste de l'oxygène dans les produits de combustion de la chambre principale ce qui permet sur les moteurs militaires d'alimenter une post-combustion afin de générer un excédent de poussée à température plus élevée sans crainte de détérioration de pièces tournantes.

Consommation

La consommation en carburant des turboréacteurs qui augmente proportionnellement avec la poussée est évaluée par un paramètre appelé consommation spécifique qui représente le rapport de la consommation de carburant à la poussée obtenue pour un moteur donné.

Les moteurs de dernière génération présentent pour la plupart un ratio de 0,55 en vol de croisière. Cette valeur, pour un Boeing 777 équipé de deux GE90 parcourant 10 000 km à une moyenne de 1 800 L/100 km, équivaut à environ 5 L/100 km par passager (pour 360 passagers), soit autant qu'une petite automobile[13].

Cependant, les petits réacteurs, du fait d'une construction très simplifiée, ont une plus forte consommation spécifique[réf. souhaitée].

Contraintes de fonctionnement

Les turboréacteurs sont des machines de conception très complexe qui doivent supporter des sollicitations thermiques, mécaniques et vibratoires intenses et répondent à de fortes contraintes d'exploitation. Les caractéristiques ne sont pas données de façon précise par les constructeurs mais on peut estimer entre 200 °C et 2 000 °C les températures de fonctionnement[17].

Ces contraintes nécessitent donc des matériaux adaptés à chaque zone. De façon générale, la turbine haute pression est soumise aux conditions les plus sévères (températures et pressions élevées). Les pièces dans cette zone sont en général à base d'alliage de nickel et de cobalt. Dans les zones plus froides, l'acier et le titane sont davantage utilisés[17]. Les surfaces internes, notamment celles des aubes et des carters, sont de surcroît protégées par des revêtements afin d'augmenter la durée de vie des matériaux.

Le développement des turboréacteurs s'est d'ailleurs fait surtout grâce à la maîtrise des matériaux qui composent la conduite des gaz, car ce sont eux les plus fortement sollicités. Cette connaissance des matériaux permet d'obtenir des pièces d'une résistance mécanique maximale pour un poids minimal. Encore aujourd'hui, il s'agit d'une des applications qui demandent la plus haute technicité dans le domaine de la science des matériaux : pièces en titane, aubes en alliage monocristallin, traitements thermiques, etc.

Pollutions générées par les réacteurs

Pollution sonore

Généralités

Au décollage, le bruit engendré par un turboréacteur est considérable surtout pour les mono-flux et les double-flux avec postcombustion. Le bruit est d'autant plus important que la vitesse d'éjection est élevée ce qui est le cas pour les moteurs équipant les avions de chasse. Le turboréacteur est la principale source de pollution sonore des avions, mais pas la seule. Les volets et les trains d'atterrissage ont un impact non négligeable, au décollage et à l'atterrissage[13]. En outre, même si on estime que moins de 10 % de la gêne acoustique est due aux aéronefs[13], les turboréacteurs, et plus globalement les moteurs d'avions, génèrent des sons de très basses fréquences qui sont mal atténués par la distance et les murs des maisons modernes. Des progrès significatifs ont néanmoins été réalisés depuis 50 ans puisque le niveau sonore des avions a diminué de plus de 10 dB aussi bien au décollage ou à l'approche qu'en vol[13].

Atténuation des nuisances sonores

Le turboréacteur génère deux types de bruits : celui dû à l'éjection des gaz et celui induit par les interactions entre les aubes tournantes et les différents conduits. Le second devient prépondérant sur le premier lors des phases de décollage ou d'approche[18]. Étant donné que le but est de réduire les émissions sonores dans les zones habitées, les études portent donc sur la réduction de ce deuxième type de bruit.

L'un des programmes les plus connus destinés à réduire les émissions sonores des turboréacteurs est le projet européen « Resound » d'absorption acoustique active. Le principe du projet est de créer une onde de même structure spatiale — c'est-à-dire de même fréquence, de même amplitude et possédant la même directivité — que le bruit de raie de la soufflante, mais déphasée de 180°. Pour cela, un mode acoustique identique au mode d'interaction est généré grâce à une grille de contrôle constituée de tiges radiales. Bien que le niveau acoustique des harmoniques soit augmenté à cause de la création de nouveaux sons d'interaction, le gain fondamental atteint 8 dB[18],[19].

D'autres projets plus récents, comme le « LNA-2 » pour Low Noise Aircraft 2, s'intéressent davantage au rayonnement acoustique en aval. Débuté en janvier 2005, le programme s'appuie sur une caractérisation expérimentale et numérique pour réduire les effets de ce rayonnement[20].

Pollution atmosphérique

Généralités

Les émissions polluantes issues de la combustion du kérosène sont l'un des problèmes majeurs du turboréacteur pris « à bras le corps »[13] par les ingénieurs. Néanmoins, ils doivent être relativisés, puisque le trafic aérien ne représente que 5 % des émissions polluantes au voisinage des habitations, et que le CO2 émis ne contribue à l'effet de serre du globe terrestre qu'à hauteur de 2 %. Les effets des traînée de condensation sont essentiellement des cristaux de glace générés par la vapeur d'eau, elle-même produite par la combustion du kérosène et cristallisée par le froid[réf. nécessaire].

Toutefois, la pollution aérienne en haute altitude pourrait avoir bien plus d'impact sur l'environnement et notamment sur l'amincissement de la couche d'ozone. En effet, 75 % des émissions des turboréacteurs ont lieu en vol de croisière dans la troposphère et la basse stratosphère[21].

Produits de combustion

Parmi les produits de combustion liés au fonctionnement des turboréacteurs, on trouve deux gaz toxiques :

- le monoxyde d'azote à haute température ;

- le monoxyde de carbone en fonctionnement au ralenti du moteur.

Les problèmes de combustion à résoudre sont liés aux modes de fonctionnement du turboréacteur suivants :

- au ralenti il faut avoir une richesse élevée pour augmenter la vitesse de réaction du moteur et la température de fonctionnement ;

- au plein gaz il faut réduire la richesse pour baisser la température et obtenir un gain ;

- sur la pollution par les fumées et le monoxyde d'azote,

- sur les températures des parois internes du moteur,

- dans l'homogénéité des températures des gaz d'éjection.

Pour diminuer la pollution on agit sur différents axes au niveau des chambres de combustion :

- une combustion étagée à l'aide de chambre à double têtes ;

- une géométrie interne variable.

Constitution et performances

Le turboréacteur fait partie d'un ensemble appelé GTR ou Groupe Turboréacteur comprenant une manche d'entrée d'air qui fait partie de la cellule avion et le turboréacteur lui-même qui assure la propulsion de l'avion. Le turboréacteur quant à lui est constitué des éléments fondamentaux suivants :

- une virole d'entrée encore appelée carter d'admission (qui pour les réacteurs à double-flux intègre un FAN à l'origine de la plus grande partie de la poussée) ;

- un compresseur qui permet d'augmenter la pression et la température de l'air aspiré par le réacteur avant l'injection de carburant ;

- une chambre de combustion où l'augmentation brutale de température de l'air (par injection de carburant) va avoir pour conséquence une augmentation très importante de son volume ;

- une turbine dans laquelle une partie de l'énergie des gaz brûlés va se transformer en énergie mécanique pour entraîner le compresseur et tous les éléments mécaniques rotatifs du réacteur ;

- un canal d'éjection terminé par une tuyère qui assure la mise en vitesse des gaz éjectés.

En plus de ces éléments que l'on retrouve sur tous les types de turboréacteurs on trouve aussi :

- un système de démarrage et d'allumage ;

- un système de régulation ;

- une chaîne cinématique d'entrainement des pompes, alternateurs, etc.

L'aérothermodynamique globale de la veine constituée par tous ces éléments mis bout à bout et qui décrit les transformations successives que subit l'air traversant le turboréacteur nous montre qu'une dégradation du débit d'air au cours de son passage dans la machine se traduit par une perte de poussée .

Ensemble « entrée d'air »

C'est un conduit destiné à capter l'air et à l'amener dans les meilleurs conditions possibles à l'entrée du compresseur. L'ensemble « entrée d'air » comprend l'entrée d'air moteur proprement dite et la manche d'entrée d'air la charge de l'avionneur[Quoi ?].

Entrée d'air moteur

L'entrée d'air moteur est généralement constituée par un carter en alliage léger, qui a souvent la fonction annexe de supporter des accessoires.

Manche d'entrée d'air

La manche d'entrée d'air qui, dans le cas d'un turboréacteur installé sur avion, permet son alimentation en air, peut être disposée de différentes manières (en pitot, en pod, noyée dans les ailes, etc.). Elle peut être munie d'équipements divers (grille de protection, atténuateur de bruit, dispositif anti-givrage, filtre, etc.). Que le turboréacteur soit installé à l'extérieur ou à l'intérieur de la cellule avion, la manche d'entrée d'air aura le rôle d'assurer son alimentation en air dans tout le domaine de vol, et ce quelles que soient les conditions extérieures.

Contraintes principales

Certains critères de qualité sont pris en compte pour la définition de la manche d'entrée d'air, et ce pour tous les types d'appareils équipés de turboréacteurs. Ces critères sont les suivants :

La manche d'entrée d'air :

- doit permettre d'obtenir une pression totale aussi élevée que possible à l'entrée du compresseur, car la poussée brute du turboréacteur en dépend proportionnellement ;

- doit présenter une bonne homogénéité des pressions dans un plan perpendiculaire à l'avancement de l'avion, car des distorsions importantes ont pour conséquence directe une perte de marge au pompage du turboréacteur ;

- doit pouvoir transformer avec un rendement acceptable la vitesse de l'air à l'entrée de la manche (Mach 0,6 en général) en une vitesse satisfaisante pour l'entrée du compresseur (Mach 0,5 en fin de manche) ;

- doit présenter une traînée minimale en fonction de sa géométrie et de sa position sur l'avion.

Fonctionnement au point fixe

Au point fixe au sol et au roulage, les filets d'air se présentent avec des incidences très importantes à l'entrée de la manche d'entrée d'air, provoquant des décollements et des remous réduisant sa section efficace. Dans les bancs d'essai réacteur ouverts ou fermés, c'est la même raison qui impose d'utiliser une manche d'entrée d'air particulière, appelée pavillon.

Pour les avions (militaires principalement) ayant des entrées d'air à bord mince, l'ouverture de trappes permet à régime élevé et faible vitesse avion une admission d'air supplémentaire permettant de rétablir un débit d'air correct pour le turboréacteur. Pour les avions civils, le profil aérodynamique de l'entrée d'air étant plus épais, le phénomène de décollement est évité. Les avions militaires réduisent également en grande partie les problèmes de fortes incidences au décollage en employant fréquemment des entrées d'air à géométrie variable, qui se trouvent toujours exactement dans le vent relatif (le F-15 en est un bon exemple).

Fonctionnement en vol

La manche d'entrée recevant une énergie de vitesse variable en fonction des conditions de vol devra tantôt ralentir, tantôt accélérer l'air dans l'entrée compresseur.

Vol subsonique

Pour ce domaine de vitesses inférieures au Mach, la manche d'entrée sera un simple divergent, c'est-à-dire qu'elle aura pour effet de diminuer la vitesse en augmentant la pression de l'air à l'entrée compresseur dès que les vitesses en jeu seront supérieures à Mach 0,5. Pour les avions dont c'est le domaine de vol en croisière, l'ensemble moteur et capotage (lorsqu'ils sont installés sous l'aile) ont une position avancée par rapport au bord d'attaque afin d'éviter les perturbations aérodynamiques lors des phases de vol à grande incidence.

Vol supersonique

Dans ce domaine de vol, la vitesse de l'air entrant dans la manche d'entrée devient plus grande que la vitesse du son, ce qui crée une discontinuité dans l'écoulement. Cette discontinuité se traduit par une brutale variation de pression, appelée onde de choc. Si un écoulement d'air pénètre directement dans la manche d'entrée, il y a formation d'une onde de choc droite (perpendiculaire au plan d'entrée), alors que si nous plaçons un obstacle pointu dans cette manche d'entrée, nous aurons formation d'un front d'onde oblique.

La transformation que subit le gaz au passage de l'onde de choc implique une dégradation d'énergie qui se traduit par :

- une diminution de la vitesse d'écoulement ;

- une augmentation de la température ;

- une augmentation de la pression.

La dégradation d'énergie est plus faible dans une onde de choc oblique que dans une onde de choc droite. En aval d'une onde de choc droite, l'écoulement est toujours subsonique. En aval d'une onde oblique, la perte de vitesse étant moins forte, on peut être amené à créer plusieurs zones de chocs pour atteindre des vitesses inférieures au Mach.

Le tableau ci-dessous est donné à titre indicatif pour montrer la réalité de la dégradation d'énergie de part et d'autre d'une onde de choc droite.

| M1 Mach en amont |

P2 ----- P1 |

T2 ----- T1 |

M2 Mach en aval |

Diminution de vitesse au travers de l'onde de choc |

|---|---|---|---|---|

| 1,1 | 1,250 | 1,065 | 0,91 | 52 m/s |

| 2 | 4,50 | 1,690 | 0,577 | 436 m/s |

| 3 | 10,03 | 2,680 | 0,475 | 755 m/s |

La structure de la manche d'entrée doit présenter des zones de convergence et de divergence, afin de ralentir le flux d'air qui gave le compresseur, tout en récupérant le maximum de pression. Mais cette structure doit être à géométrie variable, c'est-à-dire présenter un canal divergent ou convergent-divergent suivant le domaine de vol, afin d'adapter le débit d'air à toutes les conditions de vol et d'assurer la stabilité des ondes de choc qui assurent le passage de l'écoulement supersonique à un écoulement Subsonique.

Par exemple sur le Mirage 2000, une souris mobile permet :

- de créer une recompression de l'écoulement avant l'entrée d'air divergente située devant le compresseur (au travers d'ondes de choc obliques) ;

- de dévier plus ou moins d'air excédentaire à l'extérieur, pour s'adapter aux différents rapports débit/vitesse de vol (gavage efficace du moteur).

L'adaptation de la manche aux grands angles d'attaque est réalisée grâce à des trappes et des pelles se trouvant sur les flancs inférieurs de la manche. La Manche d'entrée d'air du Mirage 2000 comprend :

- deux corps centraux bicoques, appelés « souris » ;

- deux pièges à couche limite ;

- quatre entrées d'air additionnelles ;

- deux pelles ;

- un divergent.

L'adaptation de la manche d'entrée d'air du Mirage 2000 est réalisée par les souris mobiles qui :

- permettent à l'écoulement d'être toujours de nature critique, c'est-à-dire de permettre un positionnement des ondes de choc tel que la traînée qui en résulte soit minimisée ;

- ajustent la section d'entrée en fonction du débit d'air requis pour le bon fonctionnement du turboréacteur.

Compresseur

Rôle du compresseur

Le mélange air kérosène ne pouvant s'enflammer que dans certaines conditions de pression et de température, les motoristes ont intégré un compresseur avant la chambre de combustion. Le compresseur a pour fonction d'élever la pression, ainsi que la température, du fluide entre l'entrée et la sortie par transformation de l'énergie cinétique :

- en énergie de pression par effet centrifuge dans un compresseur centrifuge ;

- en énergie de pression par diminution de volume et ralentissement du fluide dans les grilles fixes et mobiles d'un compresseur axial.

La poussée du turboréacteur dépend essentiellement du débit d'air entrant et de la vitesse d'éjection à la sortie de la tuyère, elle-même dépendant de la température des gaz en fin de combustion. Pour améliorer le rendement tout en diminuant la consommation de carburant et en chauffant à la limite de la métallurgie, il a fallu augmenter le taux de compression à l'entrée de la chambre de combustion tout en assurant la combustion continue du carburant injecté. Cela a nécessité l'utilisation d'un compresseur dont la réalisation a suivi deux principes très différents :

- la compression par effet centrifuge se traduisant par une augmentation de la vitesse (énergie cinétique) des gaz et dont la technique est quasiment abandonnée au début du XXIe siècle ;

- la compression par ralentissement du fluide et diminution du volume des gaz dans l'axe de rotation du moteur — le compresseur axial — actuellement généralisée sur tous les types de turboréacteurs.

Compresseur centrifuge

Généralités

Les premiers turboréacteurs, conçus à partir des prototypes mis au point par Whittle et Von Ohain, sont munis d'un compresseur centrifuge qui est entraîné par la turbine. Ils ont le mérite de la simplicité, étant donné qu'un seul étage d'aubes réalise la compression et qu'un seul arbre relie la turbine au compresseur[22].

Leur faible longueur s'accompagne d'un fort diamètre nécessaire à une bonne compression. L'air atteint en effet sa compression maximale à l'extrémité du compresseur puisque la force centrifuge est d'autant plus grande que son point d'application est éloigné de l'axe de rotation[22]. Ce fort diamètre le destine plutôt à des turboréacteurs de faible dimension.

Les premiers réacteurs anglais tels que les Goblin des De Havilland Vampire ou les Rolls-Royce Welland du Gloster Meteor sont ainsi conçus[23]. Par ailleurs, la plupart des turbines pour hélicoptères restent conçues sur ce principe qui permet la conception de moteurs compacts.

Constitution

Le compresseur centrifuge se compose essentiellement d'un Rotor (ou roue centrifuge) à ailettes radiales et d'un ou plusieurs diffuseurs. Dans le rotor, l'air pénètre axialement et s'écoule ensuite radialement. La vitesse de l'air augmente du fait de l'accélération centrifuge et sa pression du fait de la section divergente entre les aubes. L'air quitte l'extrémité des pales du rotor à très grande vitesse et dans le stator une partie de cette vitesse est transformée en pression du fait de la section divergente des aubes.

Performances

Le compresseur centrifuge est simple, robuste et de bon rendement, mais son taux de compression est limité à une valeur relativement faible ce qui le condamne à une utilisation dans les turbomachines de faible puissance. À la fin des années 1940, le taux de compression maximum est d'environ 4[24].

Compresseur axial

L'augmentation croissante du poids des aéronefs amène les ingénieurs en aéronautique à imaginer des solutions pour améliorer la poussée fournie par le turboréacteur[25]. Du fait de la moindre efficacité, ils nécessitent plusieurs étages tournant à la même vitesse mais peuvent supporter des vitesses de rotation nettement plus élevées. Le premier de ce type, et aussi le premier construit en grande série, est le Jumo 004 de Junkers-Motoren qui équipait le Messerschmitt Me 262[6].

Les progrès de la métallurgie permettent de réaliser des compresseurs axiaux constitués pour chaque étage d'une roue mobile et d'une grille fixe permettant de réaliser une phase complète de compression. Plus le nombre d'étages est grand, plus le taux de compression est élevé.

Caractéristiques principales

Le tableau ci-dessous est donné à titre indicatif pour montrer différentes caractéristiques de compresseurs axiaux :

| Moteurs | Pression sortie -------------------- Pression entrée |

Température sortie | Caractéristiques technologiques |

|---|---|---|---|

| ATAR | 6,11 | 250 °C | Simple corps, 9 étages |

| LARZAC | 10,8 | 370 °C | Double-corps, BP 2 étages + HP 4 étages |

| M53 au sol | 8,5 | 325 °C | Simple corps, 3 + 5 étages |

| M53 à Mach 2,3 | 8,5 | 430 °C | Simple corps, 3 + 5 étages |

| CFM56-2 | 24 | 550 °C | Double-corps, 1 soufflante, BP 3 étages + HP 9 étages |

Technologie

Le compresseur est constitué :

- d'une partie tournante - le rotor ;

- d'une partie fixe - le stator ;

- d'une enveloppe - le carter.

- Le rotor comprend un tambour constitué par l'assemblage de plusieurs disques sur lesquels sont fixées les aubes et un ensemble d'aubes montées sur un disque s'appelle une roue mobile

- Le stator est constitué de plusieurs rangées d'aubes fixées sur le carter (cas de l'ATAR - SNECMA) ou sur des viroles (cas du M53 - SNECMA); chaque rangée d'aubes fixes s'appelle grille fixe ou redresseur.

Les aubes ont un profil aérodynamique avec un bord d'attaque arrondi (tolérant les variations d'incidence) et un bord de fuite aminci (pour diminuer le sillage). Elles présentent un angle de calage par rapport à la génératrice du rotor, ce qui impose le sens de l'écoulement. Elles sont également vrillées afin que les filets d'air présentent un angle d'incidence constant entre la tête de l'aube et son pied qui n'ont pas la même vitesse circonférentielle.

L'air traverse alternativement une roue mobile puis une grille fixe (soit un étage compresseur) qui réalise une phase complète de compression. Pour augmenter le taux de compression du moteur, il suffit d'augmenter le nombre d'étages. La compression s'accompagnant d'une diminution du volume, la veine est de forme convergente de l'entrée vers la sortie du compresseur afin de maintenir les rapports de pression entre chaque étage.

Principe de fonctionnement

Le principe élémentaire de compression d'un étage compresseur est le suivant :

- mise en vitesse de l'air par effet dynamique dans la roue mobile et légère augmentation de sa pression statique par ralentissement lors du passage dans le divergent créé entre deux aubes consécutives ;

- redressement de l'air après passage dans la roue mobile et augmentation de sa pression par ralentissement dans le divergent créé par deux aubes fixes consécutives ;

- augmentation de la température de l'air à la suite de sa compression.

En augmentant le nombre d'étages (rotor + stator), on augmente le taux de compression global et la température à la sortie du compresseur.

En résumé, dans un étage de compresseur, qui comprend une grille mobile et une grille fixe :

- La grille mobile apporte l'énergie en augmentant la vitesse relative de l'écoulement ;

- La grille fixe ramène l'écoulement dans l'axe et augmente la pression en diminuant la vitesse absolue de l'écoulement.

Dans un compresseur axial, la vitesse de déplacement axiale du flux est à peu près constante en grandeur et direction : la valeur de cette vitesse est généralement comprise entre 130 m/s et 170 m/s.

Limites de fonctionnement

Des limites de fonctionnement apparaissent :

- le pompage ;

- le décrochage ;

- la vitesse de rotation ;

- le niveau vibratoire ;

- la température ;

- Le pompage se traduit par des oscillations brutales de la pression et du débit de l'air traversant le turboréacteur. Il est souvent causé par le décollement de l'écoulement sur l'aube.

- Le décrochage est lié à une diminution brutale du débit à vitesse constante il a pour conséquence de rendre la pression dans la chambre de combustion supérieure à la pression de refoulement du compresseur et de conduire à l'extinction de la chambre de combustion par une inversion de l'écoulement.

- Les aubes sont soumises à la force centrifuge qui est proportionnelle au carré de la vitesse de rotation. Malgré un dimensionnement adapté aux plus sévères contraintes, cette vitesse est une limite à ne pas dépasser sous peine de rupture.

- L'aube, en forme de lame, peut vibrer à une fréquence propre qui dépend de ses dimensions, de sa forme et de son mode de fixation. Un certain nombre de phénomènes peuvent exciter et entretenir des vibrations mécaniques pouvant amener à la rupture, tels que :

- les sillages de bord de fuite ;

- les balourds dus à des défauts d'équilibrage ;

- des instabilités aérodynamiques (liées aux décollements des filets d'air).

- Le nombre de Mach maximal d'un turboréacteur est lié principalement à l'élévation de température qui traverse le compresseur, qui elle-même dépend :

- de la vitesse de vol ;

- du rapport de pressions du compresseur.

Champ compresseur

La qualité de la transformation en énergie de pression est caractérisée par le rendement de compression ηc =P2/P1, les pertes dans un étage pouvant être :

- aérodynamique ;

- par écoulement ;

- mécaniques.

Dans le champ de fonctionnement du compresseur (Taux de compression;Débit), il existe une ligne unique sur laquelle se placent tous les points de fonctionnement possibles pour un compresseur donné : c'est la ligne de fonctionnement (ou ligne de travail) qui fait correspondre un débit et un taux de compression pour un régime de rotation donné (lignes d'iso-vitesses).

Cette ligne de fonctionnement est indépendante des conditions extérieures (pression, température) ainsi que des conditions de vol du moteur (nombre de Mach, altitude). Cette ligne de fonctionnement coupant les iso-vitesses du champ de fonctionnement elle peut être traduite en vitesse de rotation du compresseur. En clair, si on connait la vitesse du compresseur, on sait si le point de fonctionnement pour cette vitesse de rotation est sur la ligne de fonctionnement stable du compresseur, c'est-à-dire si cela correspond au débit et au taux de compression correcte.

Une autre ligne de fonctionnement dite « ligne de pompage » est constituée des points de fonctionnement compresseur ou le rendement chute à la suite du décrochage aérodynamique des aubes. La distance entre ces deux lignes de fonctionnement est appelée « marge au pompage ».

Si l'air entre deux aubes consécutives atteint la vitesse du son le débit d'air se bloque sur le front de pression engendré.

À vitesse élevée, le pompage est lié au décollement des derniers étages et au blocage des étages de tête alors qu'à basse vitesse c'est le contraire.

Le décrochage du compresseur ne lui permet plus d'assurer le niveau de pression en aval de la chambre de combustion. Les conséquences sont alors catastrophiques sur le fonctionnement du moteur du point de vue de la performance et de la sécurité (risque de détérioration mécanique, d'extinction du moteur).

Solutions multi-corps

Dans chaque étage, on a une augmentation de pression mais aussi de température; or, pour un étage donné, le rapport de pression entrée-sortie est d'autant plus élevé que la température d'entrée est faible (l'air moins dilaté se comprime plus facilement). Pour une vitesse de rotation donnée de tous les étages, les températures d'entrée dans chaque étage augmentent au fur et à mesure de la progression du flux et donc le taux de compression par étage diminue (car pour un étage donné le taux de compression est d'autant plus élevé que la température d'entrée dans l'étage est basse).

Dans un compresseur axial, les rapports de pression de chacun des étages vont donc en décroissant et pour conserver des rapports de pression élevés par étage, il faudrait augmenter la vitesse de rotation des étages les plus chauds, d'où l'idée d'avoir plusieurs compresseurs tournant à des vitesses différentes et la réalisation de solutions multicorps (double corps, triple corps).

Par exemple les avantages du double corps par rapport à un simple corps sont :

- moins de pompage aux bas régimes (le corps HP tourne plus vite ce qui évite le bourrage) ;

- le rendement de compression est amélioré aux bas régimes ;

- la poussée au ralenti est plus faible et la consommation est diminuée ;

- le démarrage est facilité car seul le corps HP est lancé ;

- les accélérations sont plus rapides par une inertie diminuée.

Les multi corps sont plus complexes et leur coût initial est plus élevé mais en exploitation la différence est en faveur du multi corps.

Chambre de combustion

Généralités

La chambre de combustion est la partie du turboréacteur qui a pour rôle d'élever la température de l'air issu du compresseur par combustion de carburant afin de fournir des gaz chauds à la turbine et de participer à la propulsion à travers leur détente dans la tuyère d'éjection.

La combustion doit y être optimale et l'écoulement dans la partie aval du turboréacteur ne doit pas subir de perte de charge [perte de pression] trop importante. L'air doit traverser la chambre à vitesse relativement faible, moins de 100 m/s. La flamme est confinée dans une zone à très basse vitesse alimentée par environ le dixième du débit d'air qui traverse la chambre et la température au point le plus élevé approche les 2 000 °C. La température s'abaisse très rapidement par dilution avec le reste de l'air traversant la chambre afin d'atteindre une valeur compatible avec la tenue des matériaux de la turbine. Pour assurer une bonne tenue mécanique des parois de la chambre il faut limiter la température aux alentours de 900 °C (dépend des matériaux réfractaires employés).

Réaction de combustion

Le mécanisme de combustion des hydrocarbures dans l'air est une réaction exothermique qui implique que le mélange carburé :

- soit à l'état gazeux et dans un rapport de richesse optimal dit stœchiométrique ;

- soit à une température minimum qui permette l'allumage ;

- soit à une pression minimum.

La température de flamme atteint alors un maximum pour ces conditions et augmente avec la température initiale du mélange. Cette température chute rapidement si ces conditions ne sont pas réunies.

La température d'allumage permettant une réaction chimique avec flamme permet :

- l'inflammation spontanée du mélange si celle-ci est maintenue ;

- l'inflammation assistée si un point du mélange est porté au-dessus de celle-ci.

L'énergie nécessaire à fournir pour l'allumage est d'autant plus importante que :

- la température du mélange est basse et la volatilité du carburant est faible ;

- la pression du mélange est faible ;

- la richesse du mélange est différente du rapport stœchiométrique ;

- la vitesse d'écoulement du mélange est grande.

Les limites de combustion autonome sont :

- la richesse du mélange par excès de carburant ;

- la pauvreté du mélange par défaut de carburant ;

- la richesse gazeuse maximale qui limite la combustion dans les basses températures du mélange ;

- la zone d'auto-allumage qui limite le fonctionnement dans les hautes températures du mélange.

Dans un écoulement laminaire le front de flamme suit la variation de vitesse d'écoulement du mélange mais dans la chambre de combustion d'un turboréacteur l'écoulement du mélange est fortement turbulent. Le brassage des produits de combustion avec le mélange arrivant dans la chambre conduit à une combustion généralisée dans l'enceinte avec des temps de réaction très courts. Si le débit augmente trop, le temps de maintien du mélange frais dans la chambre deviendra inférieur au délai d'allumage et la flamme sera expulsée de l'enceinte de combustion : c'est le phénomène de soufflage encore appelé « blow out ».

Les causes d'extinction d'une chambre de combustion sont multiples mais tiennent à deux phénomènes principaux :

- une vitesse de réaction trop faible due principalement à une pression du mélange trop faible et (ou) une température de flamme trop basse

- un temps de maintien insuffisant du mélange carburé causé principalement par une vaporisation trop lente du carburant et (ou) une vitesse d'écoulement du mélange carburé trop grande

Évidemment l'extinction en vol peut constituer, si elle est multiple, un risque d'accident car la probabilité d'un ré-allumage en vol dépend :

- du temps disponible avant l'arrivée au sol (ex. : sans motorisation à une altitude de 10 000 ft pour une vitesse de 250 kts, un A320 (masse 60 t) descend à 1 800 ft/min) ;

- du stress de l'équipage dans ce genre de situation ;

- des conditions dégradées des facteurs de ré-allumage (perte de pression de gavage, allumage sur une seule bougie, régime d'autorisation faible, météo).

Performances d'une chambre de combustion

Rendement

Si Q est la quantité de chaleur libérée chaque seconde par la combustion du carburant et Q' la quantité de chaleur que l'on pourrait obtenir par une combustion complète, le rapport ? = Q/Q' représente le rendement de la chambre de combustion. La consommation spécifique est liée au rendement de combustion. Pour l'améliorer, il faut assurer un mélange comburant-carburant aussi intime que possible par obtention d'un écoulement tourbillonnaire entre les écoulements linéaires à l'entrée et à la sortie. La conception aérodynamique de la chambre de combustion est donc particulièrement compliquée.

Paramètres influençant la combustion

Les principaux paramètres influençant la combustion sont :

- la température d'entrée dans la chambre ;

- la pression d'entrée dans la chambre ;

- la vitesse d'écoulement à l'entrée de la chambre.

La richesse dépend des températures d'entrée et de sortie de la chambre mais aussi des conditions de vol. Elle est maximale au décollage, elle diminue en croisière et peut atteindre en régime transitoire (par exemple sur une réduction brutale des gaz) une valeur minimale. La richesse peut varier dans un rapport de 1 à 10 suivant les moteurs et les conditions d'utilisation en vol.

La pression à l'entrée de la chambre peut varier de 0,2 bar à 30 bar et la température d'entrée de −40 °C à 650 °C suivant le domaine de fonctionnement du turboréacteur.

D'autre part, pour certaines conditions de vol la chambre doit pouvoir se rallumer et avoir une plage de fonctionnement stable pour l'autorotation (avion militaire) après extinction en altitude. Après réallumage, la combustion doit permettre une accélération du moteur à des altitudes supérieures à 10 000 m, suivant le type d'avion.

Carburants aéronautiques

Propriétés générales

Un carburant aéronautique doit avoir les caractéristiques suivantes :

- un fort pouvoir calorifique par unité de masse pour favoriser l'autonomie de vol ;

- une forte masse volumique pour diminuer le volume des réservoirs à masse donnée ;

- une faible inflammabilité aux conditions de température et de pression d'emploi, pour augmenter la sécurité du vol ;

- un bon pouvoir lubrifiant pour garantir une bonne durée de vie des pompes et différents organes traversés par le carburant ;

- un prix compatible avec l'économie du transport aérien pour le civil.

Aujourd'hui c'est un hydrocarbure insaturé, le kérosène, qui répond le mieux à tous ces critères.

Caractéristiques des différents carburants utilisés en aéronautique

- Densité : 0,8 pour TRO (F34,F35) et 0,75 pour TR4 (F40)

- Pouvoir calorifique inférieur : 43 054 J/kg

- Richesse stœchiométrique : Dc/Da = 0,06

- Température maximale après combustion : environ 2 200 K avec de l'air à 300 K

- ɣ=Cp/Cv des gaz brûlés à 1 000 K : 1,3

- ɣ=Cp/Cv des gaz brûlés à 2 000 K : 1,2

Nota : le kérosène et l'oxygène pur donnent une température de 3 500 K lorsque le mélange est stœchiométrique.

Vitesse de flamme - stabilité de combustion

La vitesse du front de flamme (dans un mélange homogène) est relativement faible par rapport à la vitesse d'écoulement du fluide dans un turboréacteur et augmente :

- avec la pression du mélange ;

- avec la densité des gouttelettes de carburant et leur pression d'injection dans la chambre.

Pour que la combustion soit possible, il faut que la vitesse de l'écoulement ne soit pas supérieure à la vitesse de propagation de la flamme. Donc pour qu'une injection en continu du carburant puisse donner une flamme stable il faut que les gouttelettes de carburant injectées rencontrent rapidement les gouttelettes de carburant allumées afin de récupérer assez d'énergie pour leur propre allumage.

Afin d'éviter un soufflage de la flamme l'écoulement est ralenti à des vitesses compatibles avec la combustion. Pour ce faire la chambre est raccordée au compresseur situé en amont par un divergent.

Turbine

But

La turbine a pour fonction de transformer l'énergie de pression des gaz en sortie de la chambre de combustion en énergie cinétique, puis en énergie mécanique afin d'entrainer le FAN ou soufflante, le compresseur et les différents équipements de servitude. L'énergie restante à la sortie de la turbine participe à la poussée du réacteur.

Principe

Dans un écoulement subsonique, la relation entre la vitesse, la pression et la masse volumique du fluide est caractérisée par le théorème de Bernoulli. La détente des gaz dans la turbine est obtenue par l'accélération du fluide dans un convergent et une partie de l'énergie cinétique récupérée est transformée en travail moteur.

Descriptif et fonctionnement

En général les turbines rencontrées sur turboréacteur sont de type axiale ; l'écoulement est donc parallèle à l'axe du moteur. L'étage de détente d'une turbine se compose d'une grille d'aubes fixes appelée [Distributeur] et d'une grille d'aubes mobiles appelée [Roue]. Lorsque la puissance à prélever dépasse les possibilités d'un seul étage, on utilise des turbines à plusieurs étages.

Rôle du distributeur

Les gaz à la sortie de la chambre de combustion pénètrent dans le distributeur qui les dévie d'un angle  dans la direction tangentielle de la [Roue]. Il transforme leur énergie de pression en énergie cinétique par effet convergent. L'accélération de l'écoulement ainsi obtenue s'accompagne d'une diminution de pression et de température.

dans la direction tangentielle de la [Roue]. Il transforme leur énergie de pression en énergie cinétique par effet convergent. L'accélération de l'écoulement ainsi obtenue s'accompagne d'une diminution de pression et de température.

Rôle de la Roue

Les gaz à la sortie du distributeur pénètrent dans la [Roue] mobile avec un angle d'incidence qui entraîne une distribution inégale des pressions sur l'intrados et l'extrados des aubes. La pression exercée par le fluide sur l'intrados est supérieure à celle exercée sur l'extrados et cela crée une résultante aérodynamique qui met la [Roue] mobile en mouvement réalisant la transformation d'une partie de l'énergie cinétique en énergie mécanique.

Pour augmenter l'énergie mécanique utile il faut :

- soit augmenter la vitesse du fluide ;

- soit augmenter l'angle d'incidence

;

; - soit agir sur les deux à la fois.

Performances

Puissance développée

La puissance développée par une turbine peut s'exprimer par la formule suivante :

![W=J*(D5+dc)*[(Cp5*T5)-(Cp6*T6)]](../i/m/925a255b27ae650140451ba4b771f5c9.png)

avec

Calcul de la puissance développée par le moteur Olympus au sol avec les valeurs suivantes des paramètres :

- D5 = 182,4 kg·s-1 ;

- dc = 3,4 kg·s-1 ;

- T5 = 1 293 K ;

- T6 = 948 K ;

pour  = 0,01865 valeur de la richesse du mélange air-carburant nous avons les valeurs suivantes de chaleur spécifique :

= 0,01865 valeur de la richesse du mélange air-carburant nous avons les valeurs suivantes de chaleur spécifique :

- pour T5 = 1 293 K

Cp5 = 0,2626

Cp5 = 0,2626 - pour T6 = 948 K

Cp6 = 0,2537

Cp6 = 0,2537

la puissance développée par la turbine du moteur Olympus est alors W = 77 600 000 W ou 105 300 ch

cette puissance qui est une petite partie de la puissance globale du réacteur sert essentiellement à entraîner le compresseur et les équipements.

Limitations

La turbine est l'organe du turboréacteur qui travaille dans les conditions les plus sévères :

- haute température ;

- efforts centrifuges importants ;

- contraintes thermiques élevées, notamment lors des allumages et des extinctions de la chambre de combustion ;

- atmosphère oxydante ;

- vibrations lors des passages dans les régimes de résonance.

De plus toute augmentation de la vitesse des gaz entraîne une augmentation de la vitesse de rotation de la roue mobile et donc de la vitesse circonférentielle, limitée par des considérations de résistance mécanique. Une augmentation trop importante de l'angle d'incidence du flux par rapport au calage des aubes conduirait à des perturbations aérodynamiques entrainant des pertes de charge trop importantes.

Pendant une compression adiabatique il y a augmentation de l'enthalpie et pour une détente c'est l'inverse qui se produit cela a pour conséquence qu'une turbine peut absorber plus d'énergie qu'un étage de compresseur peut en fournir. C'est pour cette raison aussi que le phénomène de pompage ou de décollement tournant est inexistant dans une turbine.

L'accroissement de la puissance absorbée par la turbine est obtenu grâce à l'ouverture de la section de tuyère (ou du col du distributeur aval) pour augmenter la détente. La qualité d'une turbine est évaluée par son rendement de détente et sa limite de puissance absorbée dépend de la vitesse de l'air entre ses aubes (blocage si Mach=1).

Rendement

Comme dans la manche d'entrée, le compresseur ou la chambre de combustion, la transformation que subit l'écoulement dans la turbine est imparfaite, d'où la notion de rendement :

- P5 pression réelle entrée turbine ;

- P6 pression réelle sortie turbine ;

- T5 température réelle entrée turbine ;

- T6 température réelle de sortie turbine ;

- T6th température théorique de sortie turbine ;

- Sr section de sortie du rotor.

Si la transformation d'énergie était sans pertes on aurait :

à partir de cette équation et connaissant P5, P6 et T5 on peut calculer la T6th qui est toujours supérieure à la T6 réelle et de ce fait le rendement réel de la turbine est approximativement :

Refroidissement des aubes

Rôle

L'obligation de réduire la consommation en carburant nécessite d'avoir des températures plus élevées à l'entrée de la Turbine et d'augmenter le taux de compression en aval car le gain en SFC est d'autant plus grand que celui-ci est plus élevé.

L'augmentation de la température à l'entrée de la Turbine permet également :

- d'augmenter la poussée par unité de débit d'air chauffé ;

- de réduire la masse de carburant à emporter ou d'augmenter le rayon d'action ;

- et pour une poussée donnée de réduire les dimensions et le poids du moteur.

Principe

Le refroidissement des aubes est réalisé par convection en utilisant de l'air plus frais prélevé sur le compresseur aval. Ce prélèvement fait au détriment des performances se pose au motoriste en termes de compromis et de bilan.

Le refroidissement des aubes autorise des températures plus élevées, ce qui améliore le rendement global du cycle de la Turbine mais cela correspond à un déficit au niveau du moteur car il a fallu dépenser plus d'énergie pour le comprimer alors qu'il n'intervient pas dans la poussée.

Actuellement avec les températures atteintes en sortie de chambre de combustion et au vu des débits de refroidissement adoptés, le bilan global est positif.

Deux procédés principaux sont utilisés pour assurer la refroidissement des aubes de turbine :

- la convection interne ;

- le film protecteur.

Convection interne

Le refroidissement de la paroi extérieure de l'aube est assuré par échange de calories entre les gaz chauds extérieurs et les gaz frais circulant à l'intérieur de l'aubage et rejetés au bord de fuite. Les aubes qui sont creuses sont équipées de conduits de type :

- chemisage pour les aubes fixes (distributeurs) ;

- canaux ou cavités pour les aubes mobiles.

Film protecteur

Le refroidissement par convection interne peut être complété par un refroidissement des parois par film protecteur. On prélève sur le débit d'air frais qui circule dans l'aube un débit d'air qui est projeté à l'extérieur sur les bords d'attaque et de fuite pour créer une paroi fluide protectrice qui isole l'extérieur de l'aube des gaz chauds.

Le film d'air protecteur est créé au moyen de petits trous percés au bord d'attaque ou au bord de fuite par laser ou électro-érosion.

Technologie

La métallurgie des aubes a évoluée depuis la fabrication des aubes par coulage en passant par les alliages à solidification dirigée pour aboutir aux aubes monocristallines pour lesquelles les gains en températures sont très importants. La métallurgie des disques de Turbine a aussi évoluée dans le sens d'une meilleure tenue mécanique et thermique avec l'augmentation des vitesses de rotation et des températures de sortie de chambre de combustion.

Fabrication des aubes

Une autre façon d'améliorer la tenue en température des aubes de turbine est d'élaborer de nouveaux matériaux résistants à très haute température et de faire évoluer la métallurgie des alliages utilisés dans leur fabrication.

Alliages

Un alliage est constitué d'un ou plusieurs métaux de base appelés matrice auxquels on ajoute des éléments chimiques permettant d'améliorer certaines propriétés de celui-ci telles que :

- résistance mécanique ;

- dureté ;

- résistance à la corrosion ;

- tenue au fluage ;

- etc.

À l'échelle microscopique, un alliage apparaît comme un agglomérat de grains (cristaux). Si la solidification est réalisée sans précaution particulière, l'orientation des grains est désordonnée et les caractéristiques du matériau sont sensiblement les mêmes dans toutes les directions : on parle alors d'une structure EQUIAXE.

Afin de privilégier un axe de travail permettant une meilleure tenue mécanique, il existe des procédés qui permettent de diriger les cristaux dans un sens privilégié : on parle alors d'alliage à solidification dirigée.

D'autres procédés permettent d'obtenir des alliages avec un seul grain, ce qui leur confère des propriétés encore meilleures le problème résidant essentiellement dans l'obtention de pièces monocristallines de dimensions importantes.

Certains alliage dits "Eutectiques" se solidifient à température constante comme les corps pur et permettent d'obtenir des structures à grains fins et homogènes.

Un autre procédé appelé " Métallurgie des Poudres" permet en mélangeant les composants sous forme pulvérulente puis en les compactant sous forte pression d'obtenir des pièces directement à leur cotes finies tels que les disques de turbine.

Typologie