Frein à disque

|

|

Cet article ne cite pas suffisamment ses sources (décembre 2012). Si vous disposez d'ouvrages ou d'articles de référence ou si vous connaissez des sites web de qualité traitant du thème abordé ici, merci de compléter l'article en donnant les références utiles à sa vérifiabilité et en les liant à la section « Notes et références » (modifier l'article, comment ajouter mes sources ?).

|

Le frein à disque est un système de freinage performant pour les véhicules munis de roues en contact avec le sol : automobile, avion, train,vélo tout terrain, etc. et pour diverses machines réclamant des freins performants et endurants.

Ce système transforme l'énergie cinétique du véhicule en chaleur.

Historique et emploi

Le frein à disque est à peu près aussi ancien que les véhicules à roues motorisés. Il est d'ailleurs très proche du frein à patin des vélos. Seul le manque de fiabilité dû aux fortes contraintes imposées aux matériaux du système a freiné son utilisation massive.

Aviation

En aviation, ce type de frein étant plus léger, plus facile d'entretien que les autres systèmes et les coûts étant « accessoires » dans ce domaine, il est utilisé depuis très longtemps.

Les avions actuels emploient les freins à disques sous une forme légèrement différente de ceux équipant habituellement les voitures. Le système est en effet constitué d'un empilement « en sandwich » de plusieurs disques, alternés chacun successivement avec un plateau de friction. Les disques sont dotés de cannelures, sur lesquelles sont emboîtées les jantes des roues de l'appareil, alors que les plateaux de friction coulissants sont fixés sur le moyeu de la jambe de train d'atterrissage. Au bout de l'empilement, plusieurs pistons (plus d'une dizaine) sont chargés de presser très fort sur cet assemblage pour faire ralentir puis stopper un appareil à l'atterrissage.

De par sa forme, cet assemblage de plateaux empilés pourrait ressembler de loin à un embrayage automobile.

Automobile

Dans le domaine automobile, on doit à Jaguar le développement, dans les années 1950, du frein à disque pour son type C, en collaboration avec les ingénieurs de Dunlop. Cette véritable nouveauté allait d'ailleurs constituer l'arme secrète de Jaguar lors de son retour sur le circuit des 24 Heures du Mans, en 1953. Les freins à disque ont ensuite commencé à se généraliser sur les véhicules haut de gamme, avant de s'étendre à tous les véhicules sur le train avant.

La première voiture à adopter les freins à disques à l'avant, de série, fut la Citroën DS en 1955[1] La première voiture équipée de freins à disque sur les quatre roues fut la Renault Dauphine, dans les années 1960. En 2003, Mercedes-Benz innove en proposant des disques de frein en céramique sur un de ses modèles[2].

Depuis 2014, seules les petites automobiles légères à traction utilisent encore des freins à tambour sur l'essieu arrière.

Deux-roues

Sur les motocyclettes, son utilisation a été rare jusqu'à la Honda CB 750 Four de 1969, qui a imposé le frein à disque à commande hydraulique. Ce type de freinage s'est rapidement généralisé sur les machines de compétition. Il s'est perfectionné en se perforant et en devenant double (à l'avant). De nos jours (2014), les motos de compétition sont équipées de freins en carbone ou en céramique[3].

De nombreux modèles de motos sont munis de deux disques sur la roue avant, pour mieux répartir la force de chaque côté de la fourche afin d'éviter qu'elle ne se vrille, ce qui nuirait à la tenue de route. Le diamètre des disques est un facteur important, entre autres, en compétition, mais l'effet gyroscopique créé augmente lorsque le ratio diamètre/masse en mouvement augmente, ce qui réduit l'agilité.

Vélos

Actuellement, de nombreux VTT et bicyclettes sont dotés de freins à disque. Cette caractéristique était au départ essentiellement représentative des vélos tout-terrains de compétition, comme par exemple les VTT de descente, mais elle tend à devenir accessible à tout le monde, même sur des vélos à moindre coût vendus en grandes surfaces.

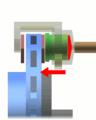

Principe et fonctionnement

Le frein à disque est un système utilisant un disque, fixé sur le moyeu de la roue, et des plaquettes, venant frotter de chaque côté du disque. Les plaquettes sont maintenues dans un étrier (frein fixe) ou une chape (frein coulissant), fixés au véhicule. Un ou plusieurs mécanismes poussent sur les plaquettes, en général un ou plusieurs pistons soumis à une pression hydraulique (véhicules de tourisme, commerciaux, poids lourds) ou à un mécanisme lui-même actionné par un actionneur pneumatique (frein de semi-remorque). L'effort ainsi généré provoque le serrage puis le frottement des plaquettes sur le disque. La force de frottement entre les plaquettes et le disque crée le couple de freinage mais aussi de la chaleur, qui doit être évacuée le plus rapidement possible pour éviter une déformation (voire une destruction) du disque.

- Schéma du fonctionnement des freins à disque à étrier flottant

-

Frein à disque ouvert

-

Frein à disque partiellement serré

-

Frein à disque serré

Le système de commande (maître-cylindre) peut être indépendant pour les différents disques ou être couplé avant-arrière par un répartiteur (cas général des voitures et du freinage intégral de certaines motos, comme les Moto Guzzi ou Honda CBR1000F).

Caractéristiques

Technologie : étriers fixes ou flottants

Afin d'assurer la pression des plaquettes sur les deux faces du disque, trois concepts de freins existent :

- Frein (ou étrier) fixe

- Les plaquettes sont poussées contre le disque par l'intermédiaire d'un ou plusieurs pistons situés de chaque côté du disque et dédiés à chaque plaquette. Ce concept, permettant d'appliquer une grande force de freinage, est en général utilisé sur des voitures performantes car sa fabrication est coûteuse, notamment à cause de l'étanchéité à réaliser entre les deux chambres hydrauliques qui alimentent les pistons de part et d'autre du disque. Ce système permet, sur les véhicules sportifs, d'obtenir des montages à 4, 6, voire 8 pistons.

- Frein à étrier flottant ou coulissant

- Seule la plaquette intérieure est poussée contre le disque par un ou plusieurs pistons. La pression de la plaquette extérieure contre le disque est réalisée par l'intermédiaire de l'étrier monté sur un système coulissant dans la chape (pièce de fonderie supportant les plaquettes et fixant le frein complet sur le véhicule). C'est le concept le plus répandu. Bien que plus simple de conception, il est moins bien adapté aux véhicules lourds ou rapides que le modèle à étrier fixe. De plus, l'usure des plaquettes est fréquemment asymétrique, la plaquette extérieure (qui n'est pas directement poussée par le piston) ayant tendance à s'user moins vite que l'autre.

- Frein à étrier pivotant

- Dans les années 1960 à 1970, Honda utilisa sur ses motos un montage à étrier pivotant. Ce montage a l'inconvénient d'user les plaquettes de travers, ce qui induit une efficacité variable au fur et à mesure de l'usure des plaquettes.

Matériaux employés

De nombreux matériaux peuvent être utilisés.

- Pour les disques

- Acier inoxydable : Assez cher, et n'offrant pas une friction idéale.

- Fonte : Bien que ce matériau rouille facilement et soit assez lourd, il est très économique et jouit d'une bonne efficacité à l'emploi. C'est de loin le matériau le plus utilisé.

- Carbone : Ce matériau extrêmement léger et endurant coûte très cher et ne fonctionne bien qu'à hautes températures. Il est par conséquent réservé à l'emploi par des véhicules de compétition ou les avions.

- Céramique : Comme le carbone, ce matériau extrêmement léger et endurant coûte cher, mais, à l'inverse de ce dernier, est également efficace à basses températures. Il est également totalement insensible à l'humidité et n'oxyde donc pas. En raison de son prix, il est actuellement essentiellement réservé aux véhicules haut de gamme.

- Pour les plaquettes

Les plaquettes sont généralement formées d'un support en acier, assurant la fixation dans les étriers, sur lequel est fixé par collage un patin en matériau composite, s'usant progressivement au cours de l'usage. La composition du patin varie suivant le matériau du disque et suivant les fabricants. L'amiante a été longtemps utilisé dans la composition de ces patins, grâce à sa très bonne tenue aux hautes températures, mais il est interdit, entre autres, en France depuis 1997[4].

Avantages/inconvénients

Qualité du freinage

Par rapport au frein à tambour, le frein à disque a l'avantage d'être plus progressif car il n'est pas « autoserrant », mais il nécessite une plus grande pression pour être efficace. En comparaison, un frein à tambour offre plus de puissance pour un diamètre moindre, car la force appliquée sur les mâchoires s'applique directement à la périphérie du disque supportant la piste de frottement, ce qui apporte un effet de levier plus important.

La pression que le conducteur exerce sur la pédale de frein est transmise par un système hydraulique, le plus souvent assisté[N 1], pour réduire la pression que le conducteur exerce sur la pédale, afin d'améliorer son confort. Par contre, la commande du frein à main est encore souvent mécanique.

Résistance à la chaleur

Autre avantage du frein à disque, il dissipe mieux la chaleur que son cousin à tambour. La raison vient de la conception même du système : dans un frein à disque, les deux côtés du disque offrent une grande surface exposée à l'environnement extérieur, et il peut alors se créer un échange thermique efficace avec l'air extérieur. De plus, lorsque le véhicule est en mouvement, la circulation forcée de l'air s'engouffrant à grande vitesse dans les passages de roues améliore encore le refroidissement. Le tambour n'offre aucune de ces caractéristiques, car il est essentiellement une « boîte fermée ». La chaleur s'y accumule facilement et a beaucoup de mal à s'évacuer vers l'extérieur.

Sensibilité à l'eau

Habituellement, le frein à disque fonctionne à l'air libre, ce qui lui permet d'évacuer la chaleur du freinage par ses deux faces. En revanche, cela l'expose aux projections d'eau, ce qui provoque un retard au freinage lorsqu'il est mouillé. Il se crée en effet une fine pellicule d'eau entre la surface du disque et celle de la plaquette, et le liquide n'étant pas compressible, la plaquette met un peu de temps à venir s'appuyer contre le disque. Il faut alors le sécher en quelques tours avant de récupérer le mordant.

Sécurité

Le frein à disque se prête bien à l'ajout d'un système anti-blocage (ABS), permettant d'éviter le blocage des roues d'un véhicule en cas d'adhérence réduite. Le système fonctionne en relâchant brièvement la pression sur les freins lorsqu'il détecte une décélération anormale sur une ou plusieurs roues.

Améliorations

Combattre la chaleur

L'évacuation de la chaleur est un point crucial dans la conception d'un système de freinage, qu'il soit à disque ou autres. Une chaleur trop élevée ou mal évacuée, c'est s'exposer à de nombreux risques :

- Déformation du disque : On dit alors qu'il est « voilé ». À la conduite, c'est très facile à percevoir : La voiture (ou la moto) vibre énormément au moindre freinage, en particulier dans la colonne de direction (ou le guidon).

- Modification de l'état de surface : L'état de surface du disque est altéré, il est alors « glacé » et prend une couleur légèrement bleutée. Cette réaction à une chaleur excessive peut être comparée à une trempe ou un traitement thermique, comme il est fréquent d'en voir dans les industries métallurgiques. Le mordant au freinage devient faible, la voiture semble vouloir glisser sans s'arrêter, alors qu'on est en train d'écraser la pédale. Il est tout à fait possible que ce phénomène touche également les plaquettes. Elles sont même généralement touchées avant le disque, car leur surface d'échange thermique est très faible. Une mauvaise utilisation lors du rodage de plaquettes neuves amène par exemple très souvent à un glaçage de ces dernières.

- Ébullition du liquide de freinage : Pour les circuits utilisant un liquide de freinage (bien évidemment, les systèmes à câbles ne sont pas concernés). La température excessive des plaquettes, qui n'arrivent pas à évacuer leurs calories correctement, se transfère via les pistons et l'étrier jusqu'au liquide de freinage, qui se met alors à entrer en phase gazeuse (l'ébullition). De petites bulles se forment alors dans le circuit, et comme le gaz, contrairement au liquide, est compressible, la force appliquée au freinage est diminuée et irrégulière. Le conducteur ressent une pédale de frein molle et "spongieuse", ce que les anglophones traduisent fréquemment par le terme fading. Si rien n'est fait rapidement pour laisser refroidir les freins, la pédale va tellement ramollir que le freinage pourra diminuer jusqu'à devenir quasi-inexistant.

L'énergie à dissiper lors du freinage étant transformée en chaleur dans le disque, il existe de nombreuses solutions pour améliorer l'endurance des freins à disque :

- Refroidissement : En utilisant un disque évidé, l'air peut circuler au sein du disque et le ventiler de l'intérieur afin qu'il se refroidisse plus efficacement[N 2]. On parle alors de disques « ventilés ». Ils sont en fait constitués de deux disques collés l'un à l'autre par un ensemble d'entretoises permettant la circulation de l'air entre ces derniers. Afin d'améliorer le refroidissement, les canaux de refroidissement sont usinés en spirale et dans le sens de rotation, afin de maximiser la quantité d'air aspirée quand le véhicule est en mouvement.

- Circulation d'air : Parfois, le simple fait de placer des écopes sur le véhicule, qui canalisent ensuite directement l'air frais sur les disques, suffit à résoudre bien des problèmes. La plupart des véhicules de course sont d'ailleurs équipés ainsi.

- Choix des matériaux : Par rapport à l'acier, la céramique ou le carbone résistent beaucoup mieux à l'échauffement, et permettent donc un freinage performant et endurant. Ces matériaux sont cependant extrêmement chers, et le feeling à la pédale de frein est parfois déstabilisant, avec une sensation de mordant qui paraît être moins bonne que sur les modèles classiques en acier. Lorsque les disques sont froids, cette sensation est encore plus présente. Les systèmes carbone/céramique ont de plus la fâcheuse tendance à couiner et grincer très fort lorsqu'ils sont usés.

- Choix du liquide de freinage : On parle d'indices « DOT ». Plus l'indice de DOT est élevé, plus le liquide résistera aux hautes températures, donc n'entrera pas facilement en ébullition. Par exemple, un DOT 3 bout à partir de 205 °C, alors qu'un DOT 5 bout à partir de 260 °C. Le choix du DOT doit cependant bien être réfléchi : plus il est élevé, plus le liquide est corrosif pour les éléments du circuit de freinage. En outre, un DOT élevé absorbe beaucoup plus rapidement l'humidité ambiante, ce qui à la longue finit par altérer le freinage.

Évacuer l'eau

Pour contrer ce désagrément, il est d'usage de disposer de nombreux petits trous à la surface des disques, dont le rôle est de rompre le film liquide créé par l'eau. Ces disques, dits « perforés », sont très présents sur les motos et sur de nombreuses voitures de sport. Ils ont cependant l'inconvénient de diminuer la puissance de freinage par temps sec, en raison d'une surface de friction légèrement diminuée (par les trous).

Un autre inconvénient majeur des disques perforés est leur relative fragilité. Ils ne supportent en effet que très mal la moindre surchauffe. Si les disques « normaux » ont tendance à se voiler ou se glacer, les disques perforés peuvent présenter de minuscules criques, dont le point d'origine sera le bord de chacun des petits trous. Il faut alors impérativement changer le disque, qui risque de se briser à la moindre occasion et peut entraîner de graves conséquences pour le conducteur et les autres usagers de la route.

Sur certains disques, ces « trous » ont des formes de petites encoches ou de demi-lunes, et jouent alors également le rôle de rainures.

Améliorer la qualité du freinage

Afin de parvenir à exécuter des freinages mordants sur une longue durée, il est nécessaire d'évacuer au mieux les impuretés qui se forment sur les plaquettes pendant les phases de freinage. En effet, il se crée à chaque freinage une très fine pellicule de matière usée à la surface des plaquettes. Cette épaisseur de matière, qui « cuit » en frottant contre le disque à chaque pression de la pédale, s'évacue notamment sous forme de poussière noire très fine, qui est d'ailleurs facile à distinguer sur un véhicule car elle noircit les jantes comme de la suie. Lorsque les freins sont trop sollicités, cette poussière à la surface des plaquettes atteint une température critique et elle se vitrifie, d'où le nom du phénomène de glaçage décrit précédemment.

Cette pellicule fine altère également le freinage, en s'intercalant entre les plaquettes et le disque en rotation, et il convient de l'aider à s'évacuer naturellement. La solution la plus connue consiste à usiner de minuscules rainures dans la surface du disque, ces dernières opérant une sorte de balayage des impuretés à chaque passage, le nettoyant ainsi et lui permettant d'offrir une surface de contact propre. Il existe deux types de rainures :

- Les rainures conservatrices : Elles sont dirigées dans le sens de la rotation. Leur effet est légèrement inférieur à celles dites « agressives », mais elles usent les plaquettes plus lentement.

- Les rainures agressives : Elles sont orientées dans le sens opposé à la rotation. Le freinage est très puissant, mais les plaquettes s'usent assez vite.

Sur les disques « acier », une autre solution pour améliorer le freinage consiste à choisir des plaquettes plus « mordantes », c'est-à-dire ayant un coefficient de friction plus élevé. Leur effet sera de ralentir plus efficacement le disque en rotation, mais là aussi, il s'usera plus vite, car les plaquettes plus abrasives auront plus rapidement raison de l'intégrité de sa surface. De même, il existe des plaquettes à température de travail plus élevée, qui retardent l'apparition des phénomènes de glaçage lors d'une utilisation intense à haute température. Elles ont cependant un inconvénient désagréable : elles doivent justement être à température pour bien fonctionner. Lorsque les freins sont froids, leur coefficient de friction n'est pas optimal et la puissance de freinage obtenue est correcte mais pas idéale : sur circuit, des freins de ce type mal chauffés peuvent être dangereux.

Précautions d'emploi

Les freins à disque doivent être employés de manière réfléchie et soignée, de façon à ne pas se mettre en danger inutilement (Cette règle s'applique également à d'autres systèmes de freins). Quelques règles de bases sont à respecter. Certaines sont surtout axées sur un emploi sportif (circuit, rallye, conduite dynamique...), mais d'autres sont également valables pour une conduite quotidienne :

- Utilisation intensive

- Temps de chauffe : Un système de freinage est généralement plus efficace dans un domaine de température précis, à partir duquel les plaquettes atteignent leur meilleur coefficient de friction et le liquide de freins est idéalement fluide. Cette règle est encore plus valable pour les véhicules sportifs ou préparés, qui ont fréquemment des plaquettes à hautes-températures et des fluides à indices DOT élevés. Lors d'une journée sur circuit, ou d'une simple envie de « mettre le pied dedans », il est fortement recommandé de mettre doucement son véhicule en température avant de se lancer dans des manœuvres brutales et intenses. Il y va de la sécurité du pilote comme des autres usagers de la piste.

- Éviter les excès : Comme décrit précédemment, un frein à disque qui surchauffe peut causer bien des déboires. Il est donc recommandé de laisser refroidir la mécanique de temps en temps, en faisant des pauses à régime calme, histoire que la circulation de l'air frais permette aux freins de redescendre en température. Ce petit conseil est par ailleurs profitable à toute la mécanique du véhicule en général (en particulier le moteur, qui n'aime pas les surchauffes non-plus). Lorsque le pilote sent sa pédale de freins ramollir après une session énergique, il faut impérativement qu'il relâche le rythme, car le liquide de freins est probablement en train de commencer à bouillir. S'il ne le fait pas rapidement, il risque de ne plus rien avoir du tout sous le pied lors des tours suivants. Pour aider les freins à refroidir, pas besoin de se mettre à l'arrêt sur un parking : Il faut au contraire rouler (à allure modérée), de manière à favoriser la circulation de l'air autour des disques.

- En cas de surchauffe du circuit de freinage : Une surchauffe finit toujours par arriver, surtout pour les pilotes peu expérimentés. Les symptômes sont aisés à détecter : généralement le freinage devient mou et inefficace (voir les chapitres précédents). Dans ce cas, il faut impérativement purger et changer son liquide de freinage. Ce n'est pas parce-qu'il est revenu à une température normale qu'il a retrouvé ses propriétés normales. En fait, le « coup de chaud » aura modifié sa structure moléculaire et une grande partie de ses propriétés seront altérées. Donc un gros danger potentiel pèsera sur le véhicule et son conducteur dans les temps à venir. De même, il est assez évident qu'un disque voilé, glacé ou pire, fissuré, est à changer dans l'immédiat, car il pourrait se briser sans prévenir à n'importe quel moment (dans une situation de freinage d'urgence, par exemple).

- Incendies : Cette situation, heureusement rarissime, est plutôt rencontrée dans le domaine de l'aviation. On la désigne « Feux de trains », car les disques de freins sont directement en prise sur la jambe de l'atterrisseur principal de l'aéronef. Elle se produit lorsqu'un appareil vient d'effectuer un atterrissage assez raide et que les freins ont eu très chaud. Il y a toutefois une particularité assez surprenante avec ce type d'événements : le feu de trains ne se déclare quasiment jamais sur la piste ! En effet, sur la piste, lorsque l'avion est au roulage, les freins surchauffés sont quand-même ventilés par l'air ambiant, qui circule autour d'eux. Lorsque l'appareil est ensuite à l'arrêt sur son parking, les disques, qui ne subissent plus de circulation d'air, commencent à voir leur température augmenter jusqu'à un seul critique, à partir duquel ils s'auto-enflamment. Aussi surprenant que cela puisse paraître, ce pic de chaleur est généralement atteint entre 10 et 15 minutes après l'immobilisation de l'avion sur son emplacement de parking. Lorsqu'un frein brûle, il ne faut surtout pas l'arroser avec une lance à eau, et encore moins essayer de l'éteindre avec du CO2, car le choc thermique peut faire éclater violemment l'ensemble. La seule solution reste d'employer des lances à poudre ou du sable.

- Utilisation quotidienne

- Pas de chocs thermiques : De nombreuses personnes arrivent avec une voiture chaude (qui a bien roulé) dans une station de lavage et arrosent copieusement leurs jantes avec le jet de la lance à haute-pression, alors que les disques de frein sont encore bien chauds. Ce genre de comportement est à éviter absolument, car c'est le meilleur moyen de faire subir un choc thermique aux disques, et ainsi de les voiler. Il est préférable d'arroser d'abord toute la carrosserie du véhicule et de terminer par les jantes, ce qui normalement laisse un peu de temps aux freins pour refroidir.

- Respect des entretiens : Il va de soi que les intervalles d'entretien pour les différents fluides et flexibles du circuit doivent être respectés, en suivant les préconisations du constructeur. Il est également important de ne pas continuer à rouler trop longtemps avec des disques creusés par l'usure ou des plaquettes trop usées. Généralement, un disque dure environ la durée de deux changements de plaquettes. À condition de ne pas garder trop longtemps des plaquettes trop abîmées, sinon il se pourrait que le disque soit hors d'usage dès le premier changement (en général il se forme de grosses rayures profondes à sa surface).

- Précautions lors de travaux sur le circuit de freinage : Lorsqu'une opération d'entretien est à effectuer sur un véhicule équipé de freins à disque, il faut bien veiller à ne rien laisser couler de gras sur ces derniers. Ils sont en effet très exposés à la moindre gouttelette d'huile ou de graisse, qui pourrait tout simplement annuler leurs effets au prochain freinage. De même, lors d'une purge de freins, il faut prendre ses précautions vis à vis du liquide de freinage, qui est un liquide très corrosif. Ce liquide attaque la peinture, les joints, les caoutchoucs, les métaux, etc.

Galerie photo

-

Disque de frein arrière d'un camion. Sur les poids-lourds, ces éléments sont actionnés par un système pneumatique.

-

Les motos Buell emploient des freins périmétriques : le disque est fixé à la jante et l'étrier (à triple piston) est à l'intérieur.

-

Système de freinage monté sur le bogie d'un autorail japonais de la série 1000, desservant la ville de Kaizuka.

-

Vue du frein à disque avant droit d'une Porsche Boxster 986 phase 2 (frein à disque perforé).

-

Étrier de frein à disque démonté, sur une Subaru Legacy. On distingue aisément les deux pistons de cet étrier flottant.

Notes et références

Notes

- ↑ Aujourd'hui[Quand ?], la commande en est rarement mécanique, car il est malcommode d'obtenir une démultiplication suffisante par un système de leviers.

- ↑ Un disque surchauffé risque de se déformer et de perdre ses qualités de freinage.

Références

- ↑ (en) The first car with disc brakes really was ..., sur le site hemmings.com, consulté le 5 juin 2015

- ↑ « Mercedes CL 55 AMG « F1 Limited Edition » », Les Mercedes séries spéciales (consulté le 13 octobre 2014)

- ↑ Olivier Pernot, « Les freins carbone, céramique et DMC », Moto Revue, (consulté le 13 octobre 2014)

- ↑ « Avec l'amiante, ne pariez pas. Protégez-vous ! », INRS (consulté le 13 octobre 2014)

Voir aussi

Articles connexes

- Portail des technologies

- Portail de l’automobile